Chất nền thuỷ tinh, cách mạng mới trong ngành bán dẫn? (P1)

Bản dịch cho bài viết trên Semiconductor Engineering, bao gồm một số chỉnh sửa nhỏ. Đọc bài gốc tại đây https://semiengineering.com/the-race-to-glass-substrates/

Toàn bộ nền công nghiệp bán đẫn đang chạy đua để phát triển khả năng sử dụng thuỷ tinh làm chất nền cho việc đóng gói chip. Đây gần như chắc chắn sẽ là một bước nhảy vọt trong nhiều thập kỉ vừa qua cho vật liệu sử dụng trong một trong những lĩnh vực quan trọng nhất của thế kỷ. Và để biến nó thành sự thật, sẽ còn rất nhiều thử thách cần phải giải quyết trong những năm tới.

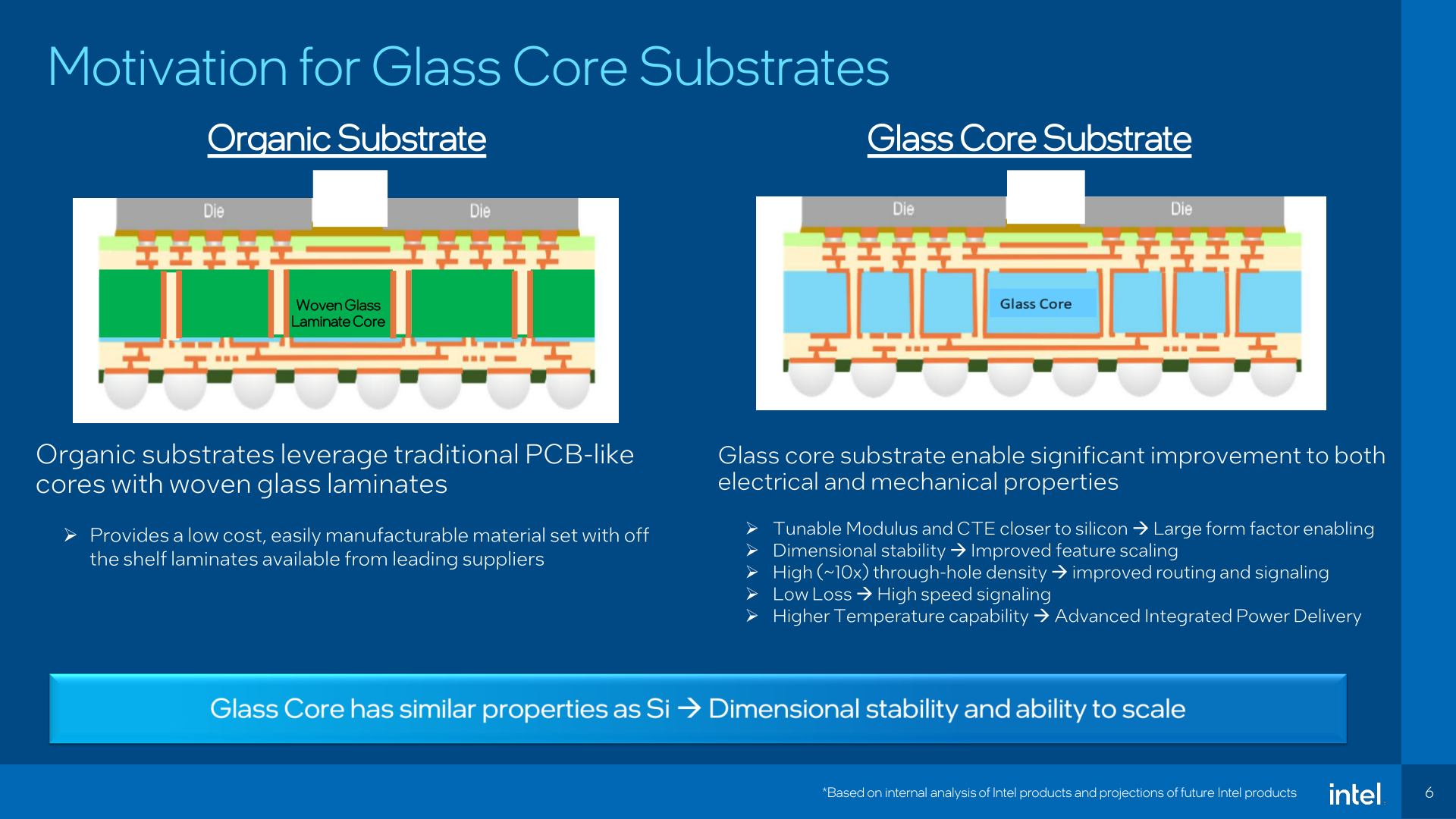

Thuỷ tinh đã được thảo luận rất nhiều trong việc tìm ra vật liệu thay thế cho silicon và chất nền hữu cơ (organic substrate) trong nhiều thập kỉ, chủ yếu là trong thiết kế đa chip (multi-die packages/ chiplets). Nhưng với việc định luật Moore đang “dần” không còn đúng với tốc độ phát triển thực tế, việc chuyển dịch từ những thiết kế chip phẳng sang công nghệ đóng gói tiên tiến (advance packaging). Thách thức hiện nay là làm thế nào để có thể chế tạo những con chip một cách hiệu quả hơn, và thuỷ tinh đã nổi lên là một vật liệu then chốt và tiên tiến trong khâu đóng gói (packaging) và in khắc (lithography). Intel đã công bố rằng họ sẽ bắt đầu sử dụng chất nền thuỷ tinh vào cuối thập kỉ này. Ngoài ra, chính phủ Mỹ cũng đã trao 75 triệu USD cho Absolics (công ty con của SKC Hàn Quốc) trong một phần của CHIPS Act để xây dựng một cơ sở hơn 11000 m² tại Georgia để sản xuất chất nền thuỷ tinh.

Rahul Manepalli, chuyên gia và Giám đốc kỹ thuật module chất nền tại Intel, nhận định: "Lợi ích của thủy tinh là rõ ràng. Nhưng các vấn đề cần giải quyết bao gồm ứng suất tiếp xúc, hiểu rõ động lực học vỡ (fracture dynamics) của thủy tinh, và cách phân tách ứng suất giữa các lớp."

Độ giòn của thủy tinh đặc biệt nan giải khi chất nền được làm mỏng hơn để đáp ứng yêu cầu của thiết bị bán dẫn hiện đại. Việc xử lý và gia công các tấm thủy tinh mỏng đòi hỏi sự cẩn trọng và độ chính xác cao, do nguy cơ vỡ tăng đáng kể.

Thủy tinh cũng làm phức tạp hóa quá trình kiểm tra và đo lường. Keith Best, Giám đốc tiếp thị sản phẩm quang khắc tại Onto Innovation, giải thích: "Chúng tôi đang chuyển đổi khỏi phạm vi nhỏ thường dùng trong hệ thống quang khắc dựa trên wafer. Khi làm việc với thủy tinh, việc phóng to đơn thuần là không đủ. Cần hệ thống thấu kính khẩu độ số thấp (NA) để đạt độ sâu tiêu cự cần thiết trên diện tích lớn hơn nhiều mà không ảnh hưởng độ phân giải."

Ngoài ra, các xưởng đúc chip (foundry) và OSAT (Outsourced Semiconductor Assembly and Test) lớn đã đầu tư đáng kể vào vật liệu khác như laminate mạ đồng (CCL) — vốn được kiểm chứng trong sản xuất bo mạch (PCB), nhưng sẽ đạt giới hạn khi việc đóng gói chip tiến xuống dưới mức 2/2μm. Chuyển sang thủy tinh đòi hỏi đầu tư mới hoàn toàn vào thiết bị và quy trình, hoặc phải tìm cách cách kết hợp với quy trình hiện có.

Yin Chang, Phó chủ tịch cấp cao Tập đoàn ASE, chia sẻ: "Hiện không có phương án nào cho phép tạo dây chuyền riêng cho chất nền thủy tinh. Thị trường chưa có nhiều dung lượng, nên việc sử dụng thuỷ tinh phải phù hợp với quy trình chuẩn, nếu không việc áp dụng sẽ mất nhiều thời gian hơn."

Tại sao là thủy tinh và tại sao là lúc này?

Bất chấp thách thức, ngành công nghiệp nhìn nhận tiềm năng cách mạng của tấm thủy tinh và khả năng cao sẽ được áp dụng rộng rãi. Thủy tinh mang lại độ ổn định kích thước vượt trội, hỗ trợ diện tích lớn hơn với việc khắc chính xác và tinh vi hơn. Nó có cùng hệ số giãn nở nhiệt với silicon, cực kỳ phẳng và ổn định.

Doug Shelton, Quản lý tiếp thị tại Canon, nhấn mạnh: "Xu hướng hướng tới thủy tinh là rõ rệt. Thủy tinh rất dễ chịu, có đặc tính điện ưu việt. Nó giúp phần quang khắc dễ dàng hơn, miễn là không cố làm quá mỏng."

Một ưu điểm nổi bật của thủy tinh là hằng số điện môi thấp, giảm thiểu độ trễ tín hiệu và nhiễu chéo giữa các kết nối — yếu tố sống còn trong các thiết bị điện tử tốc độ cao. Điều này cũng cho phép truyền tín hiệu nhanh hơn và cải thiện hiệu suất tổng thể. Trong các ứng dụng như trung tâm dữ liệu, viễn thông và điện toán hiệu năng cao — nơi tốc độ là then chốt — chất nền thủy tinh có thể nâng cao đáng kể hiệu quả hệ thống và thông lượng dữ liệu.

Hằng số điện môi thấp còn giúp kiểm soát trở kháng tốt hơn, đảm bảo tính toàn vẹn tín hiệu — đặc biệt quan trọng trong các ứng dụng vô tuyến (Radio frequency), nơi cần khớp trở kháng để tối đa hóa truyền công suất và giảm tổn hao. Bằng cách cung cấp đặc tính điện nhất quán, thủy tinh tạo điều kiện thiết kế mạch tần số cao với độ tin cậy và hiệu suất vượt trội.

Ưu điểm khác là độ ổn định nhiệt cực tốt, giúp duy trì hiệu suất thiết bị trong điều kiện nhiệt biến động. Khác với laminate mạ đồng dễ biến dạng khi chịu áp lực nhiệt lớn, thủy tinh thay đổi kích thước không đáng kể trong dải nhiệt rộng. Trong các ứng dụng đòi hỏi quản lý nhiệt khắt khe như điện tử ô tô, hàng không vũ trụ và hệ thống công nghiệp, khả năng chịu chu kỳ nhiệt và duy trì tính toàn vẹn của thủy tinh giúp ngăn ngừa các sự cố như đoản mạch hay hở mạch do biến dạng nhiệt.

Manepalli dự đoán: "Thế giới lấy dữ liệu làm trung tâm sẽ là nơi thủy tinh được áp dụng đầu tiên, đặc biệt trong AI/ML. Các lợi ích về hiệu năng cho những ứng dụng này sẽ được thấy ngay lập tức."

Độ ổn định nhiệt còn đơn giản hóa thiết kế giải pháp đóng gói tiên tiến, cho phép tích hợp chặt chẽ hơn các thành phần và tăng mật độ đóng gói. Bằng cách loại bỏ lo ngại về cong vênh chất nền, thủy tinh giúp căn chỉnh linh kiện chính xác hơn, giúp việc kết nối linh kiện tinh vi hơn và nâng cao hiệu suất tổng thể.

David Fromm, COO tại Promex Industries, nhận xét: "Sẽ rất thú vị khi xem các vật liệu thủy tinh này hòa nhập vào hệ sinh thái thiết bị phức tạp, cả ở cấp chất nền và trong các tích hợp cấp cao hơn."

Cải tiến quy trình

Lợi thế lớn khác của thủy tinh là độ phẳng hoàn hảo, yếu tố then chốt cho quy trình quang khắc cấp panel — nơi đòi hỏi căn chỉnh chính xác và đồng đều để tạo họa tiết độ phân giải cao. Thủy tinh đảm bảo căn chỉnh mặt phẳng tiêu cự nhất quán trong quang khắc, cho phép tạo kết nối bước nhỏ và mạch phức tạp với độ chính xác vượt trội.

Độ phẳng còn cải thiện năng suất và độ tin cậy bằng cách giảm thiểu biến dạng hoặc lệch nét khắc, đặc biệt quan trọng với ứng dụng yêu cầu dung sai nhỏ và độ tích hợp cao.

Việc chuyển sang thủy tinh cũng hỗ trợ quy trình sản xuất. Với các tính chất có thể dự đoán, thủy tinh giúp giảm thiểu biến số trong nhiều điều kiện gia công. Kỹ sư có thể tinh chỉnh quy trình xung quanh một vật liệu đã có tính ổn định, giúp nâng cao hiệu quả sản xuất.

Keith Best bổ sung: "Gia công tấm thủy tinh đòi hỏi độ chính xác tỉ mỉ. Nhưng một khi đã làm chủ quy trình, vật liệu sẽ không còn quá khó để kiểm soát"

Thách thức lớn trong quang khắc cho thủy tinh là độ giòn đặc trưng, được nhắc đến rất nhiều đặc biệt khi chất nền ngày càng mỏng (thường dưới 100µm) để đáp ứng nhu cầu tích hợp cao. Đây là một rủi ro khá lớn trong khâu sản xuất, đòi hỏi thiết bị và quy trình chuyên biệt để xử lý vật liệu một cách an toàn.

Brad Perkins, Giám đốc sản xuất tại Nordson Test & Inspection, nhận định: "Chất nền thủy tinh đi kèm với rất nhiều thách thức. Khi xử lý tấm thủy tinh lớn hơn 500mm², bạn phải đối mặt với những vấn đề thực sự về độ cong vênh và phải tìm cách để cố định chúng."

Giải quyết độ giòn này đòi hỏi hệ thống xử lý phức tập tương đương với công nghệ quang khắc. Các công ty đóng gói tiên tiến đang tích cực nghiên cứu hệ thống vận chuyển bằng chân không, hỗ trợ cơ học và kỹ thuật xử lý mềm để gia công tấm thủy tinh mà không gây vỡ. Đồng thời, sáng tạo và tiến bộ trong kỹ thuật tải/dỡ chất nền khỏi thiết bị quang khắc cũng được đẩy mạnh nhằm giảm rủi ro liên quan đến thủy tinh.

Keith Best cảnh báo: "Tấm thủy tinh mỏng cực kỳ dễ vỡ, đòi hỏi xử lý tinh tế, chính xác và đổi mới kỹ thuật. Ví dụ, khi đặt vào bể mạ điện, sự khuấy động và rung lắc hoàn toàn có thể làm vỡ nó."

… còn tiếp.